Задача

В октябре 2014 г. компанией "Партнер СПЭКО" завершен интересный проект линии по порошковой окраске пружин . Заказчик- "Уральский пружинный завод" (г. Белорецк, Башкирия). Как и во всех окрасочных проектах, необходимо решить задачу, но есть система ограничений. Красим вагонную пружину. Вес одной единицы 15 кг. На подвесе 3 шт. Толщина прутка 30-40 мм. Производительность 180 шт. в час. Ограничения – электричества в нужном объеме нет, газа нет, помещение минимально. Однако, из положительных моментов - наличие дробеструйной подготовки поверхности изделий, перед процессом окрашивания.Что сделали

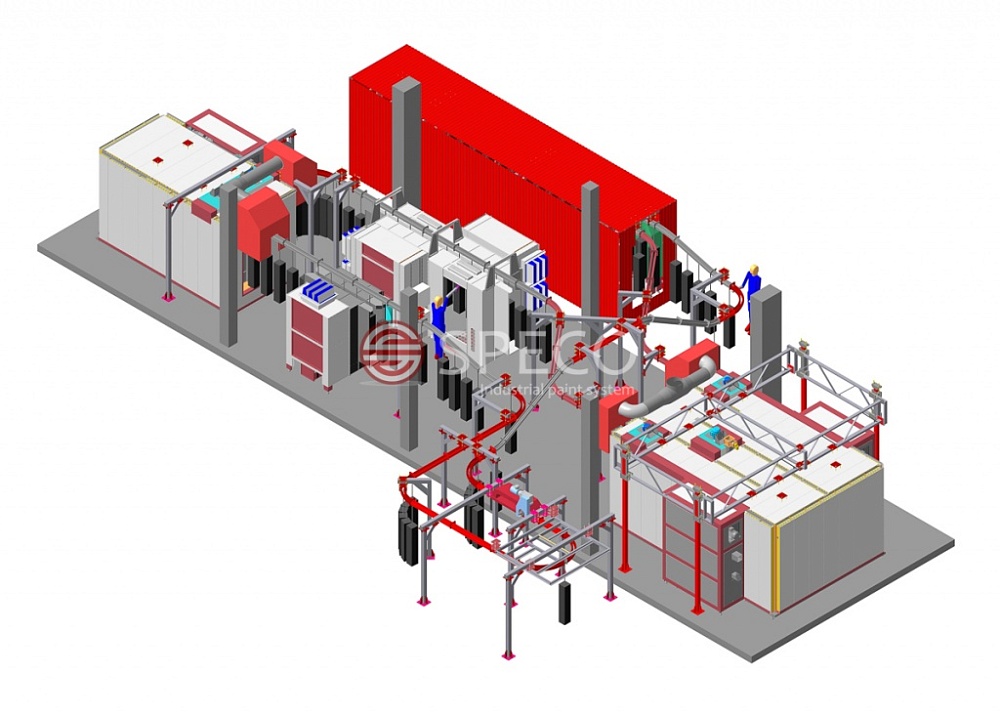

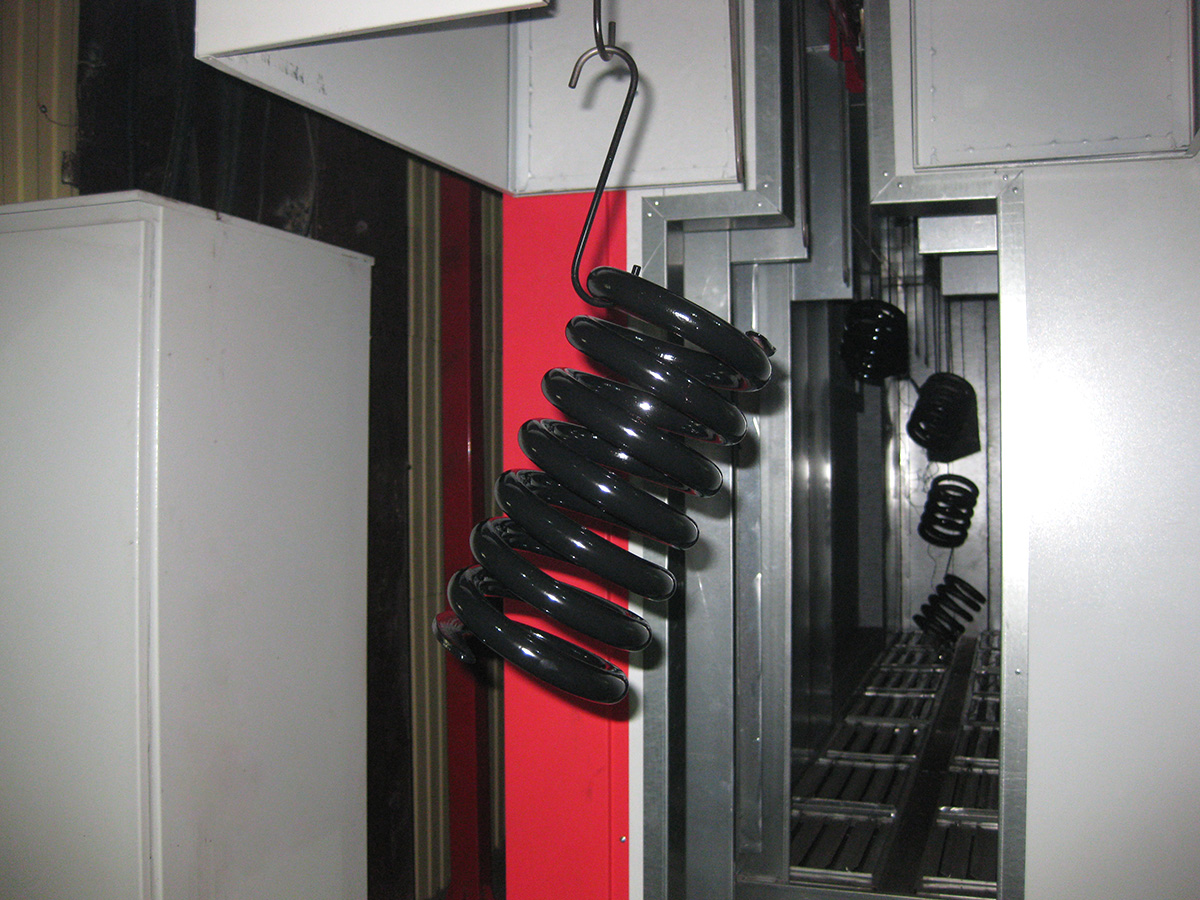

Решение – Изделия после дробеструйной очистки навешиваются по 3шт. на непрерывно движущийся конвейер карданного типа YM K38 Производитель - компания "YAKUT MAKINA" совместно с доработками компании "SPECO" . Далее по циклу изделия проходят кабину автоматического обдува и попадают в печь предварительного нагрева ППГД75 , использующую в качестве нагревателя термоблок с жидко-топливной горелкой Lamborghini мощностью 75 Квт. Предварительно нагретая до 110 градусов пружина поступает в кабину порошковой окраски KK10 с ручными системами нанесения. Окраска нагретой пружины позволяет обеспечить более толстое и равномерное покрытие между узкими витками пружины.Окраска осуществляется установками нанесения OMEGA CRN (Турция). После нанесения, двигаясь по конвейеру, изделия попадают в двухзонную , с тремя разворотами, печь полимеризации ППГД240 . Печь так же оснащенна двумя жидко-топливными горелками Lamborghini по 120 квт. Термоблоки печей полимеризации имеют высокоэффективные трехходовые теплообменники, выполненные из термостойкой нержавеющей стали AISI 321. Первая зона печи с температурой 240 градусов позволяет за небольшой интервал нахождения в ней нагреть температуру в металлическом прутке пружины до необходимой температуры 180-190 градусов. Толщина стенок печи 150 мм. Вторая зона отделена от первой специальным воздушным тамбуром , что позволяет обеспечить полный цикл полимеризации в течении 10-15 мин.

Весь комплекс оборудования вмещен в ограниченное по размерам выделенное пространство. Далее, пружина проходит специальный холл охлаждения, где система высокопроизводительных агрегатов обдува снимает с изделий часть температуры. Горячий воздух их холла охлаждения используется для обогрева воздуха обще-производственного цеха. Цикл завершается, изделия поступают на съем с движущегося конвейера. Пустые подвесы переходят в зону загрузки.

Результат

Линия окраски обеспечивает высокую производительность и качество окрашиваемой вагонной пружины.

Проектирование и изготовление ООО «ПАРТНЕР СПЭКО» Нижний Новгород.