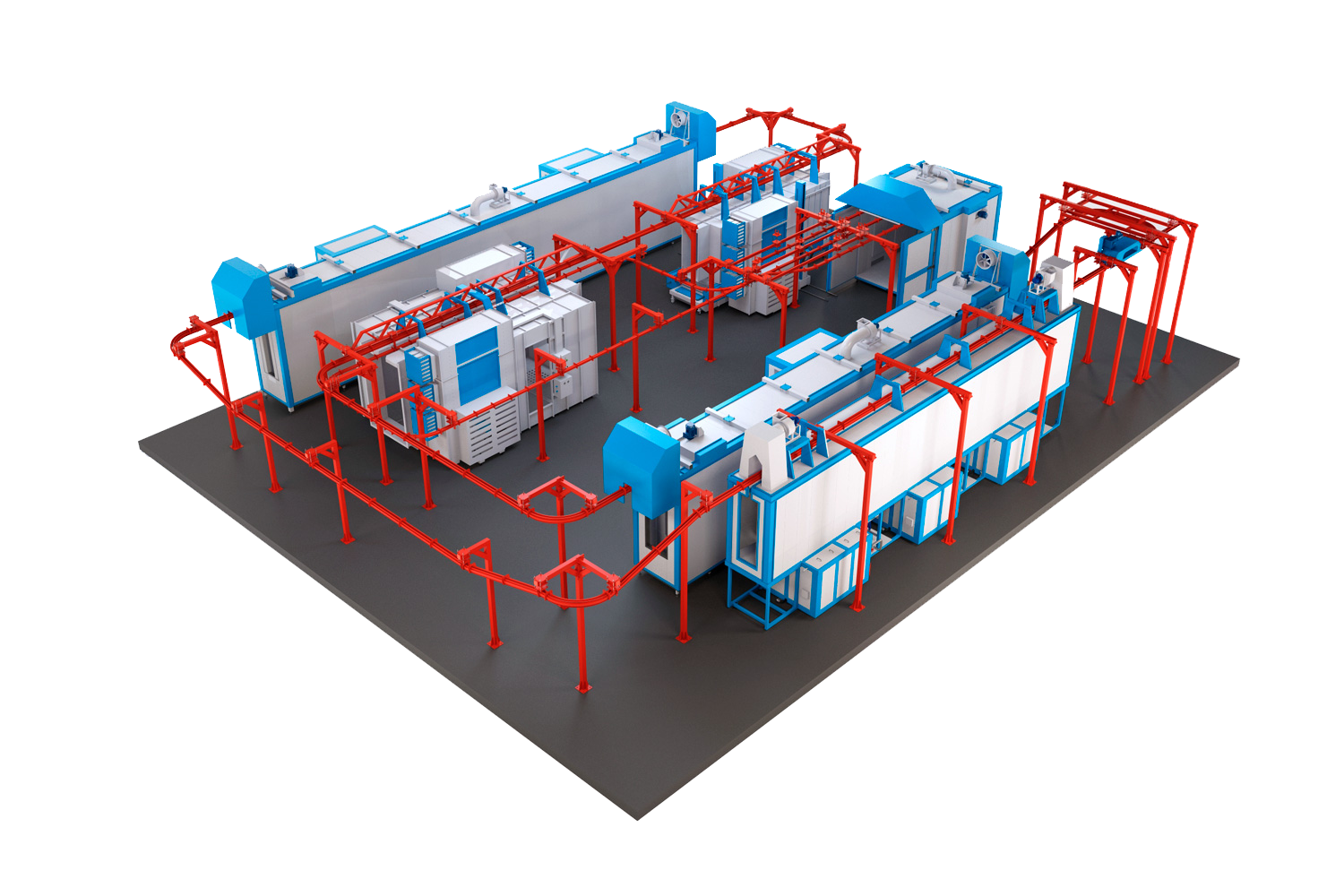

Для полноценного и автоматизированного процесса нанесения порошковой краски при производстве тех или иных металлоизделий используют автоматическую линию порошковой окраски. Такая линия имеет свой цикл работы и состоит из следующего оборудования: линии подготовки поверхности различными способами, печи сушки , камеры нанесения с циклоном и блоком аспирации, автоматической системы нанесения красок, печи полимеризации и подвесного конвейера.

Агрегат подготовки поверхности

Первым этапом в подготовке поверхности металла перед окраской является очистка, обезжиривание и травление разными химическими растворами. Для этого используется моечный агрегат подготовки поверхности

Мы производим разные типы моек:- мойка методом погружения;

- мойка туннельного типа со струйным распылением хим. растворов.

При проектировании линии предусматривается место под резервуары с жидкостями для химической очистки, оно может располагаться под мойкой. Изделие проходит через несколько отсеков и последовательно, по порядку, обрабатывается необходимыми по технологии препаратами.

Камера сушки

После того, как металл прошел химическую обработку и промывку, его необходимо высушить при температуре 100°C – 140°C. Поэтому после камеры мойки, изделие по конвейеру переходит в камеру сушки.

Камера сушки бывает трех типов в зависимости от энергоносителя: электроэнергия, газ, дизель.

Метод нагрева – конвективный. Камера сушки снабжена блоком нагрева и имеет вентиляцию.

Благодаря интенсивной циркуляции горячего воздуха, металл быстро нагревается и высушивается.

Изделия, которое прошло через камеру сушки, становится абсолютно сухим.

Данный процесс является обязательным, поскольку от просушки зависит качество и однородность будущего нанесенного порошкового слоя.

Камера напыления порошковой краски

Камера напыления создает идеальные условия для покраски.

Внешне камера может быть изготовлена из металла окрашенного порошковой краской, оцинкованной стали или из пластика. Внутренние стыки камеры герметизированы и имеют большие радиусы скругления, что позволяет быстро и без усилий очистить камеру при смене цвета.

Камера напыления состоит из рабочей камеры, блока фильтров, циклона, блока тонкой очистки воздуха и пульта управления.

Благодаря конечному блоку фильтров степень очистки воздуха происходит максимально. Потеря краски не более 5-6%: данную краску, которая собралась в нижней части циклона, можно использовать вторично.

Циклон

Вместе с камерой нанесения ПК монтируется и циклон с блоком аспирации. Он предназначен для разделения воздуха от краски, который всасывается от камеры напыления.

Внутри корпуса циклона создаются центробежные потоки воздуха, создаваемые вентиляторами блока фильтров. Благодаря чему частицы порошка оседают вдоль внутренних стенок цилиндра и конуса.

В нижней горловине циклона установлено сито для очистки вторичного порошка от мусора, которое автоматически подает в центр подачи краски.

Очищенный от крупных частиц порошка воздух уходит в конечный фильтр через отверстие в верхней части циклона с возвратом в цех.

Основным преимуществом данной системы является возможность быстрой и частой смены цвета без привлечения дополнительного оборудования.

Автоматическая система нанесения краски

Автоматический манипулятор имеет на своей оси несколько автоматических пистолетов-распылителей, которые двигаются вертикально (сверху вниз). Манипуляторы позволяют равномерно и бесперебойно распылять краску, из-за чего вы получаете качественное покрытие на изделиях.

Манипулятор, часто используют для окрашивания высоких изделий. Ведь этот робот способен делать плавное перемещение распылителей вверх-вниз в диапазоне высоты всего изделия.

В отличие от ручного способа, тут вы можете задать нужную скорость, и получить идеально равномерный слой краски. А также получите меньше дефектов, поскольку исключите человеческий фактор.

В большинстве случаев, манипулятор используют в камерах напыления закрытого или проходного типа.

Особенности использования автоматической системы нанесения краски:

· равномерное покрытие;

· экономный расход краски;

· функция безопасности;

· автоматическая остановка, если выходит за заданные границы;

· составит долгую службу;

· программируемый автоматический ход и функция регулирования скорости;

· сенсорный дисплей оператора, дистанционное управление скоростью и ходом;

· запись последнего и общего времени работы и запись в памяти 99 различных функций;

· управление осью и автоматикой с ПЛК

Хотим обратить внимание, что автоматическая система нанесения краски имеет место при больших объемах покраски изделий. Для малых производств, предлагаем ознакомится с ручными установка нанесения порошка.

Печь полимеризации

При помощи печи полимеризации нанесенная на поверхность краска затвердевает. Процесс полимеризации: при нагревании печи краска начинает плавиться образовывая вязкую пленку. При нагреве в печи полимеризации порошковой краски, она проникает во все неровности поверхности и затвердевает, образовавши полимерный слой покрытия с максимальным показателем адгезии.

При помощи печи полимеризации нанесенная на поверхность краска затвердевает. Процесс полимеризации: при нагревании печи краска начинает плавиться образовывая вязкую пленку. При нагреве в печи полимеризации порошковой краски, она проникает во все неровности поверхности и затвердевает, образовавши полимерный слой покрытия с максимальным показателем адгезии.

Изделие прогревается равномерно по всей своей площади (разница в температуре не превышает 5°C).

Тип нагрева печи предусматривается в 4-х вариантах, в зависимости от возможностей клиента: электричество (ТЭНы), газ, дизель, твердотопливный нагрев.

Конструкция печей может быть различной, как прямая конвейерная, так и U-образная, S-образная, Г-образная.

Управление печью полимеризации происходит через пульт, что позволяет автоматизировать процесс управления.

В печи продумана оптимальная скорость потоков воздуха, которая не сдувает краску с поверхности.

Автоматический конвейер

Для перемещения изделий по всей линии используется специальная транспортная система. От качества и быстродействия транспортной системы напрямую зависит производительность окраски изделия. При выборе системы основными показателями являются скорость, грузоподъемность, объем изделий, который нужно окрашивать в смену.

Мы производим конвейера, как в напольном исполнении, так и с подвесным перемещением. Тип конвейера, а соответственно и его цепь подбираются в зависимости от веса подвешиваемых или транспортируемых изделий.

Мы производим конвейера, как в напольном исполнении, так и с подвесным перемещением. Тип конвейера, а соответственно и его цепь подбираются в зависимости от веса подвешиваемых или транспортируемых изделий.

Автоматическая линия для порошковой покраски проектируется индивидуально под каждого клиента. Очень тяжело сделать два однотипных проекта. Чаще всего у каждого свои запросы и требования, поэтому компания-подрядчик проектирует линию с учетом особенностей вашей производственной программы.

По всем вопросам оборудования для порошкового напыления можете обращаться к нашим ведущим специалистам. Вы получите полную консультацию и помощь в разработке автоматической линии с полным техническим сопровождением, а также обучение персонала со стороны заказчика.